1.定義定義

在定義階段,我們的主要任務是:

①確定項目的目標和類別。

②確認項目客戶及其關鍵質量要求。

③導出項目的關鍵質量要求和受項目影響的核心業務流程。

④定義缺陷/缺陷產品,定義缺陷機會,表達項目章程,成立項目組。在這種情況下,我們要研究公司的質量成本。

首先,我們需要研究質量成本涉及的過程。根據公司實際質量規劃,按照傳統的PAF法對質量成本進行分類統計,即質量成本分為預防成本、鑒定成本、內部損失成本和外部損失成本:CQ=CP+CA+CFI+CFE,其中CQ為總質量成本,CP為預防成本,CA為鑒定成本,CFI為內部損失成本,CFE為外部損失成本。CQ和加州也叫合規成本,CFI和CFE也叫不合規成本。

金融統計方面,CQ為金融統計一級學科,CP、CA、CFI、CFE為二級學科。每個二級科目將被劃分為特定的三級科目進行分類統計。

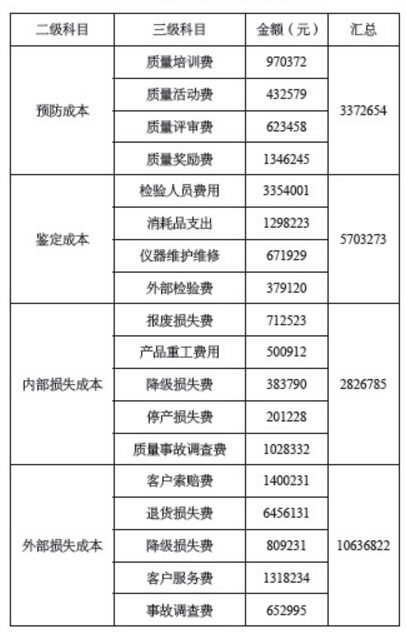

有了這些基本的過程描述,我們可以定義發現的問題。為了更具體地描述這個問題,我們需要引用一些基本數據。根據財務部統計的2015年質量成本數據,如表1所示:

表 1

從數據本身來看,我們找不出有什么問題,因為從這些數據中無法直接看出好壞標準。這里,我們選擇行業平均質量水平作為參考。據了解,一家公司所在行業的總質量成本與銷售額(S)的平均比率為3%。基于專家的意見和行業情況,我們初步將質量成本的比例基準設定為CP: CA: CFI: CFE = 1: 4: 3: 2。

對比這些目標數據,我們發現一家公司的CQ占銷售額的5.8%,遠超3%的行業平均水平,質量成本占比約為CP: CA: CFI: CFE = 1.5: 2.5: 1: 5,與基準相差甚遠。至此,我們發現了B公司目前質量成本體系存在的問題,并有了具體的改進方向。我們將項目的范圍設定為質量成本占銷售比例的提高和公司內部構成的優化,具體目標參考行業基準。

2.測量測量

在測量階段,我們的主要任務是:

①導出業務流程質量的影響點和具體要求。

②根據這些流程標準評估現有的核心業務流程能力,找出差距。

③制定過程數據收集計劃,確定缺陷類型和措施。

④找出這些缺陷的所有可能原因。

我們的主要研究對象是CQ公司的質量成本。因此,我們需要掌握所有影響CQ的相關數據。根據CQ=CP+CA+CFI+CFE,我們需要收集質量成本下所有二三級學科的數據。這些數據可以直接調用財務部門現有的統計數據。如表2所示。

表 2

3.分析分析

在分析階段,我們的主要任務是:

①分析收集的數據和流程圖,確定缺陷的根本原因。

②建立解決根本問題、達到目標水平所需的運行指標。

③提出初步解決方案。

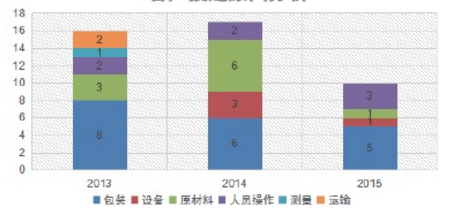

通過以上收集的數據,我們可以具體研究和分析影響CQ的因素。為了降低CQ在銷售額中的比重,我們應該分析高CQ的原因和結構性問題。從表1的數據來看,內外部損失成本是CQ最重要的貢獻因素。我們選擇帕累托來分析不符合成本(內部故障成本CFI和外部故障成本CFE),得到以下結果:

圖 1

從圖1的結果中,我們可以直觀地發現,產品的包裝問題引起了最多的客戶投訴。通過調用相關財務數據,我們驗證了產品的包裝問題是公司花費大量資金進行加工的最重要原因。

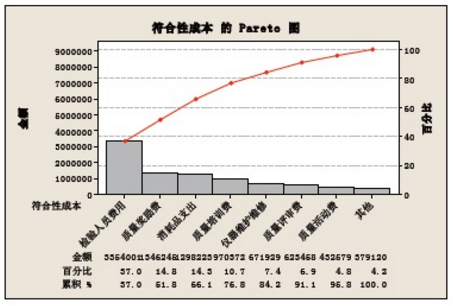

同樣,我們用柏拉圖分析了合規成本(預防成本CP和識別成本CA)。如圖3所示:

圖 2

從圖2可以看出,在合規成本中,檢查人員成本占比很大,其次是質量激勵費和耗材費用,合計占合規成本的66%。

對合規成本的進一步分析表明,由于公司所處行業的特殊性,需要對產品進行100%的檢驗,因此需要更多的檢驗人員,對檢驗人員的質量要求也更高。因此,公司的檢驗人員成本更高。而且由于檢查頻率高,也需要消耗更多的耗材。

4.控制控制

在控制階段,我們的主要任務是:

①設計監督機制。

②收集計劃制定和實施的數據。

③記錄新的過程和相關的系統要求。

④通過系統化、組織化的糾正,將改進制度化。

利用上述工具,我們分析了高質量成本的原因,有效地控制和改進了關鍵影響因素,消除了系統中的不利因素,固化了有利因素。

總之,對于企業的管理者來說,使用質量管理工具不是目的,而是為了更好地追溯問題的源頭,發現問題背后隱藏的真相。同時也讓我們意識到,提高產品質量不是單純的投資,而是可以收獲更多經濟回報的投資。