SPC描述了控制圖的統計方法,這是一個用于表示過程特征的圖像。控制圖有兩個基本目的,一個是確定過程是否已經受到統計控制;其次,它用于幫助過程保持在控制之下。操作員使用它來實時控制過程。同時,它有助于持續和可預測地保持流程的質量和成本。它有助于分析和減少偏差,使過程達到更高的質量、更低的成本和更高的效率。它為討論流程狀態提供了一種通用語言。它區分了變異的特殊原因和常見原因,為采取局部措施或整個系統的措施提供了指導。

控制圖的另一個應用是幫助我們計算制造過程的過程能力,因為常見原因導致的過程變異的大小是過程能力的反映,所以我們可以通過控制圖和過程能力的計算來評估制造零件的過程能力是否滿足要求。對于過程能力不能滿足要求的過程,要分析原因,制定措施,提高其能力,以確保組織的每一個制造過程能力都能滿足要求,為顧客提供持續穩定滿足其要求的產品。

下面簡要分析一下SPC在某汽車制造行業的具體應用案例——某零件的精度檢測項目:

一、精度檢驗的目的

為了保證整車精度的穩定性,需要檢測沖壓單件的精度,控制單件狀態的一致性,保證后續順序的正常使用。

第二,成立研究團隊

需要明確團隊成員的具體職責,如過程控制、差異分析、過程改進的實施、反饋信息等。

三.流程實施

精度測量分為邊緣、間隙和孔位置測量。經過分析:

①材料邊緣的測量公差為0.5毫米,使用的工具為鋼尺,測量工具的精度為0.5毫米,測量系統的分辨率不足以進行分析;

②孔位測量的人為因素影響太大,測量數據不穩定,操作不便;

③間隙測量公差為0.5毫米,所用工具為間隙尺(精度為0.1毫米),量具精度符合要求。

四.初始過程能力分析

這個過程可以通過Minitab軟件進行分析和使用。過程能力是指過程質量滿足要求的能力,即過程分布與過程要求的比較。在實際應用中,首次對過程進行能力分析,通常是為了了解過程能力的狀況,以便在必要時采取措施,使過程能力滿足生產要求。以下是分析過程:

1.數據收集

最后25批測量數據用于容量分析,并確定每批的測量位置號、規格公差和測量值。

2.分析思路

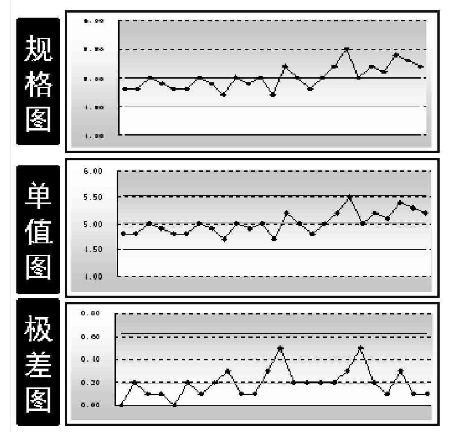

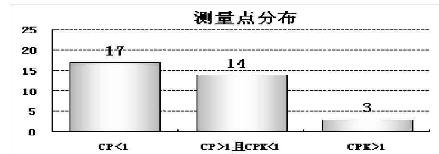

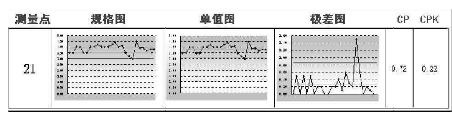

規格圖、單值圖和極差圖分別用于分析上述測量點和頻率數據。

注:規格圖用于監測數據與保證值的關系,判斷是否有不合格點或整個數據是否有偏移。該圖顯示了正向移動,而單值圖和范圍圖用于確定過程是否穩定或受控,并識別特殊原因。

3.計算每個過程的能力。

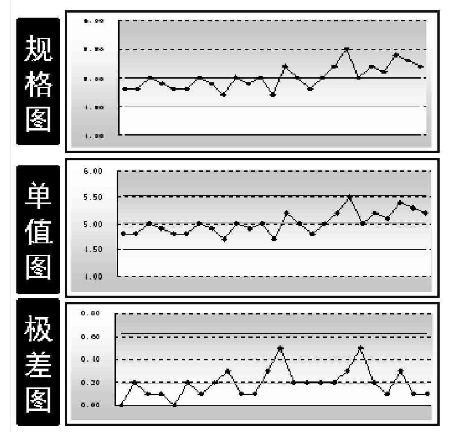

結果:合格率為80.5%

五、結果分析

1、 CPK >1的過程3點,表明過程符合要求可應用控制圖進行過程監控;

2、CP>1但CPK<1的過程15點,說明過程穩定但過程中心存在偏移,需對此類過程進行糾偏;

3、CP<1的過程16點,表明過程不穩定,波動較大,需進行改進。

六、過程改進

通過以上數據,得出以下分析結論:

CP>1 CPK<1的過程(過程穩定)

SPC工具的現場應用表明,SPC并不是一個深不可測、難以管理的深奧工具。只要不斷應用和反復驗證,這一工具將對企業生產現場的問題預防產生積極影響,幫助企業發現潛在的趨勢風險和異常因素,為企業的質量提升提供保障。