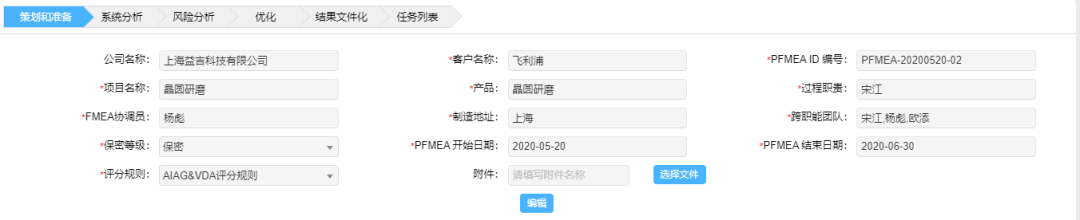

第一步:計劃和準備

創建PFMEA項目,定義產品、跨職能團隊等信息,如下圖所示:

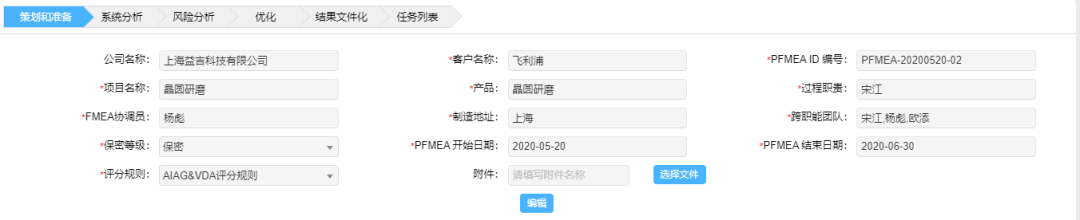

第二步:結構分析

根據晶圓研磨的工藝流程,定義結構,分析工藝工作要素(5M1E),如下圖所示:

系統自動生成的工藝流程圖,如下:

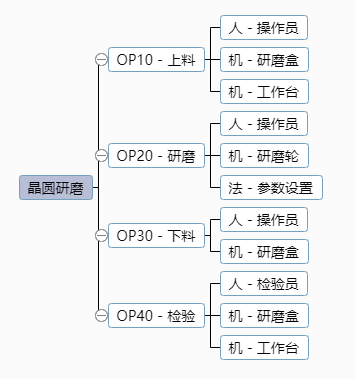

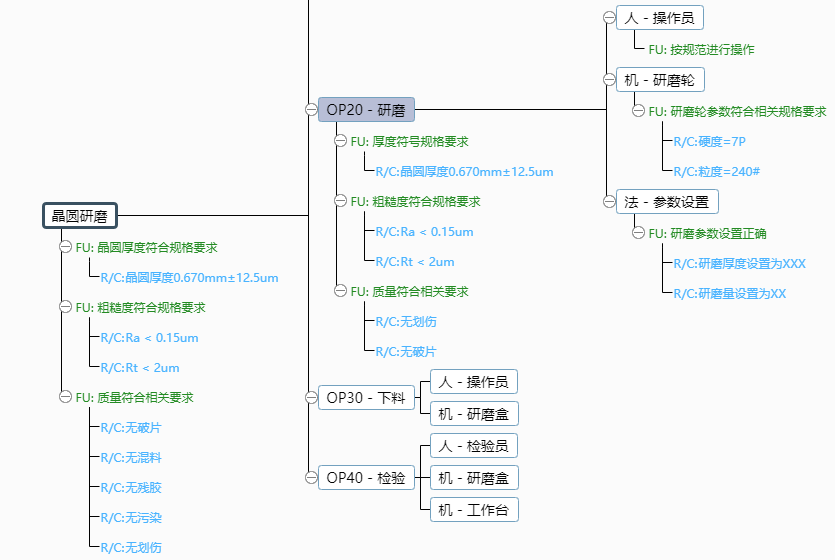

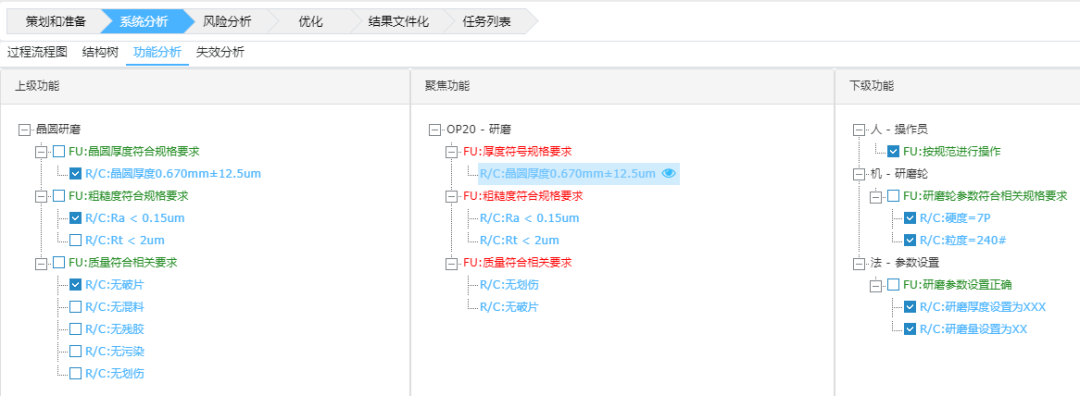

第三步:功能分析

根據晶圓研磨的制造工藝,定義各種工藝項目、工藝步驟和工作要素的功能和要求,如下圖所示:

通過功能矩陣,維護過程項、過程步驟、工作要素的功能和要求的關聯關系:

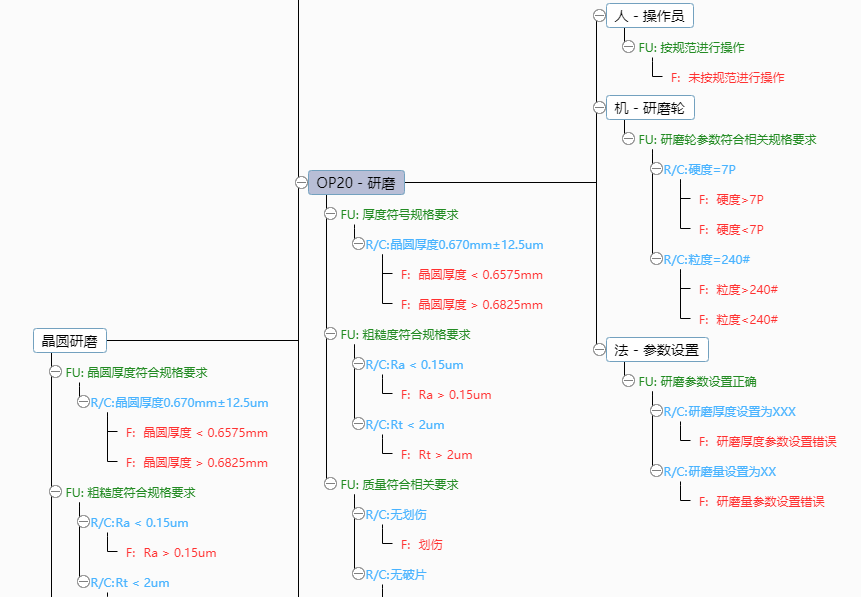

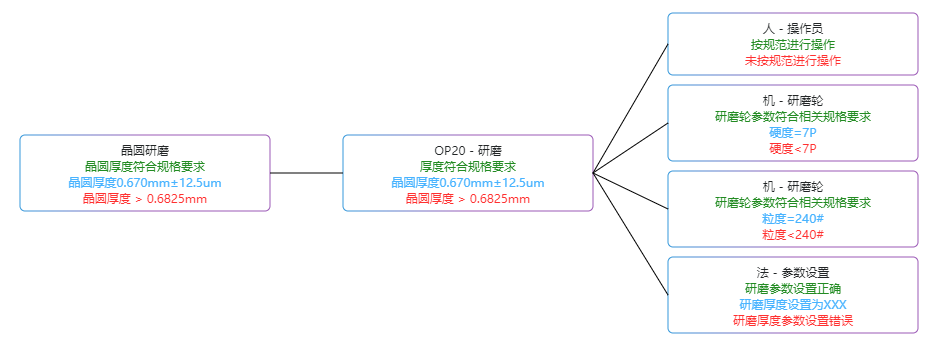

第四步:故障分析

維護過程項目、過程步驟和工作要素的功能和要求失效,如下圖所示:

維護過程項、過程步驟、工作要素三級失效的關聯關系:

查看失效網:

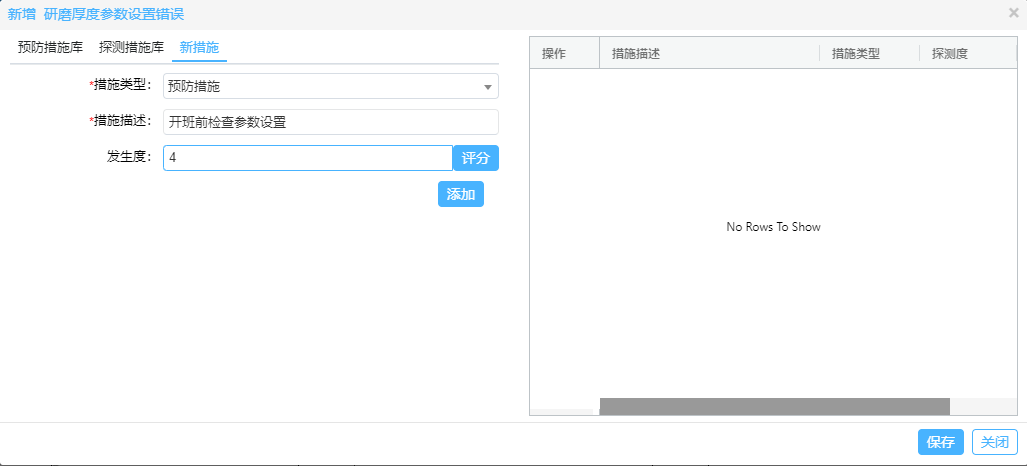

第五步:風險分析

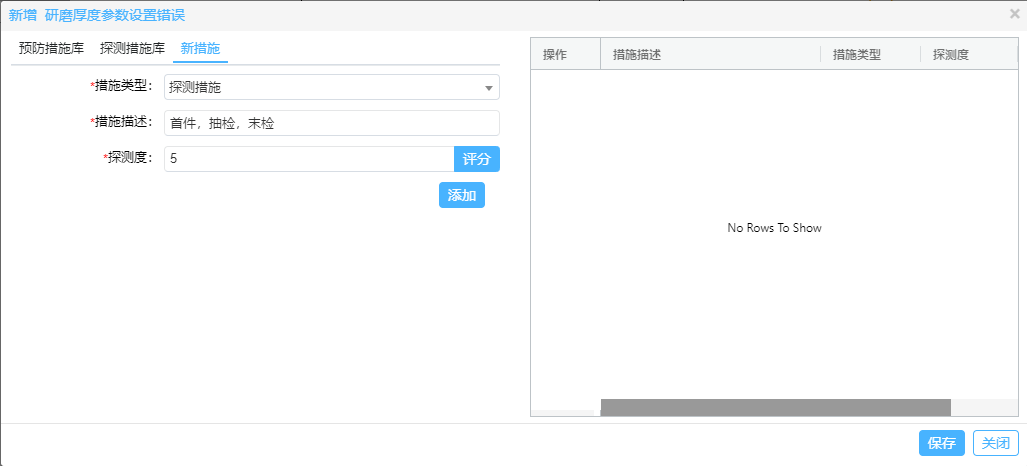

評分FMEA S/O/D并制定預防措施(PC)和檢測措施(DC)。

第六步:優化

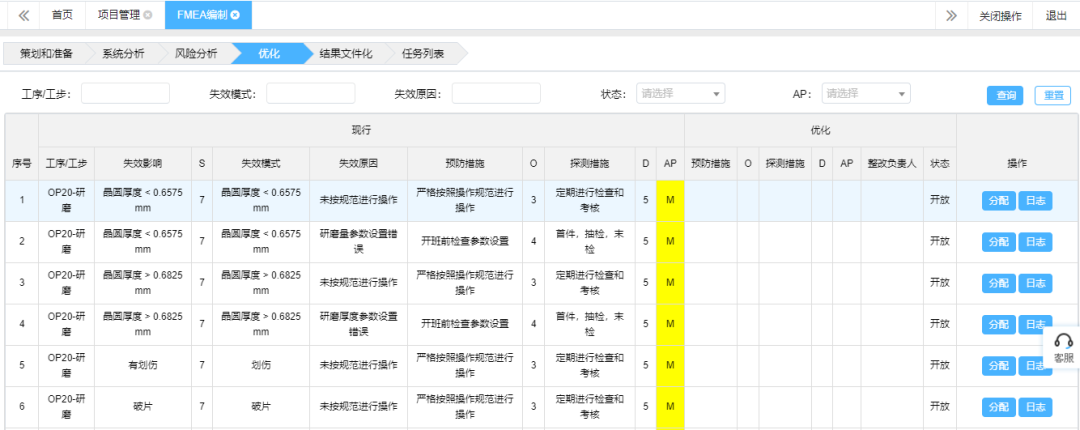

對H的AP(動作優先級)和m的AP(動作優先級)進行改進,重新制定預防措施和檢測措施,進一步改進,再重新評估。

任務分配:

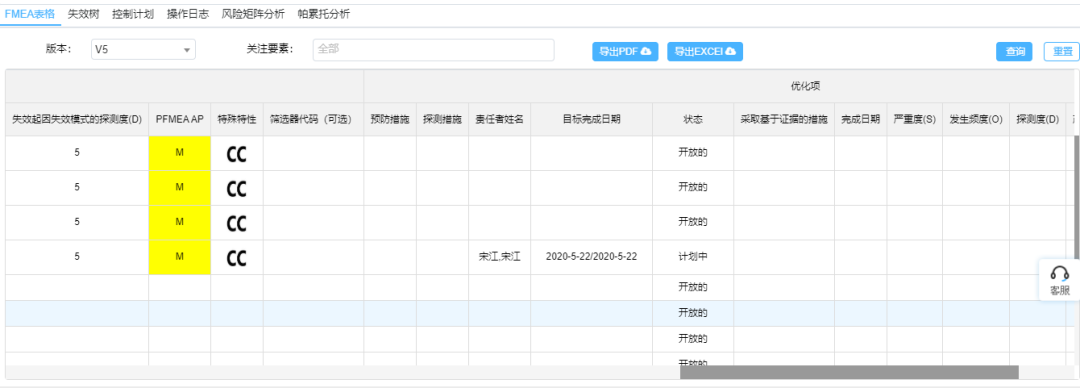

步驟7:記錄(部分顯示以供參考)

FMEA分析完成后,將生成新版本的FMEA標準表單:

在E- FMEA軟件中,可以保證從PFMEA到控制計劃(CP)的數據一致性,即在FMEA中修改產品特性或過程特性后,同時修改控制計劃。

以上采用新版FMEA的分析方法和E- FMEA軟件對晶圓研磨的研磨過程進行分析,并用FMEA軟件進行制作和展示。

上一篇:為何要進行DOE試驗設計

下一篇:如何運用QFD屋型圖分析質量問題