有鑒于此,該廠采用六西格瑪DMAIC方法,提高客戶滿意度,降低退貨率。其具體做法是:

D

1.建立小組:

團隊成員由該工廠的質量經理、售后管理人員、生產線主管、生產線QC組成,組長是JUDYZHOU,MBB由公司領導擔任。

2.確定項目關鍵質量特征CTQ。

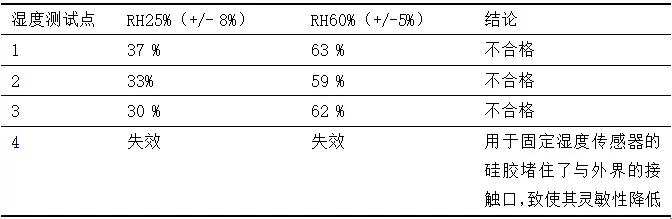

來自美國的4個顧客把樣品退還給了我,并對其進行了分析,得出了結論:

注意:RH是RelatedHumidity濕度的簡稱。

通過上述樣本分析,我們所面臨的問題是:

1)顧客對濕度計的準確性有意見。

2)帶回的樣品與現有的工藝余量相匹配仍然超標,但這部分產品怎樣到達顧客處,值得研究,從上面可以看出,濕度計的變化量太大是我們面臨的問題。

3)過程控制不佳(硅點焊法)導致濕度計失效。

3.制定小組章程(發展小組章程):

根據公司一貫的六西格瑪質量要求,團隊成員保證在半年內改善數字水分儀的精度,將其精度從目前的水平提高到了RH25%的Cpk(工序能力指數)。

M

1.主要質量特征的選擇。

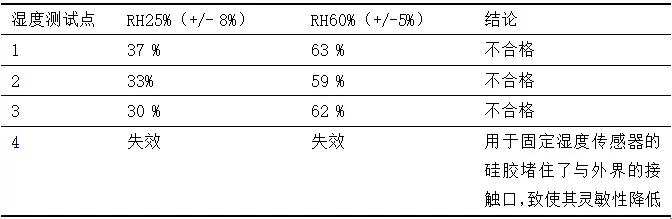

把客戶的CTQ轉換成過程的CTQ,可見濕度計的準確性就是客戶的CTQ。

2.測量系統分析:

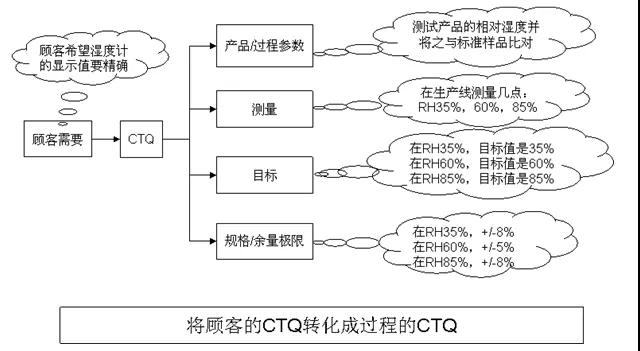

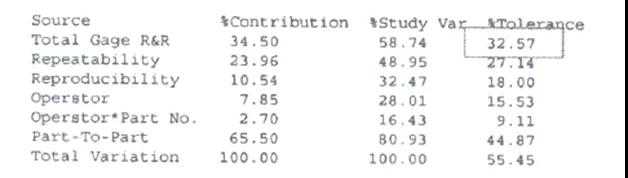

水分測試系統的測量法分析,每三名測量員抽取五份樣本,每份測量員五份測量儀各測三次,用米尼塔布作系統分析,結果如下:

通過上述分析,我們可以看出,測量系統的GageR&R(測量工具的重復性和重復性)為32.57%,超過了30%的可接受值(一些公司將20%作為最高允許值,例如GE),經過現場觀察和分析,在測量系統中發現問題的原因如下:

1)測試重復性差,是由于濕度傳感器在濕度箱中的儲存時間沒有標準化,一般濕度傳感器在環境中要儲存1小時后才會穩定,時間過短,感應量不夠敏感。從而導致了不好的重復性。

2)人員間存在較大的誤差,員工操作不規范,動作不規范,是導致重復性差的原因。

3)針對上述問題,對測量系統進行了修正,結果表明GageR&R為14%,可滿足試驗要求。

3.確定現有產品的基準:

流水線上實際可維持60%的常溫濕度,100%RH可達60%,操作和檢測方便,但RH25%相對濕度難以模擬常溫下,100%檢驗也不現實。

因此,當RH值為60%的時候退回的產品都在規格范圍內,而在RH為25%的時候就會出現問題,所以本項目我們關注RH25%的工序能力指標。

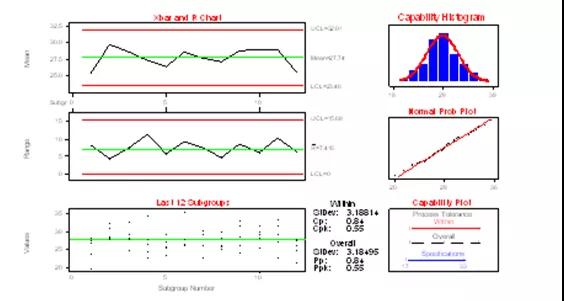

隨機抽取現場產品,每5組為一組,共抽取12組數據,用Minitab進行分析,結果如下,現有產品的工序能力指數為0.55,經分析擬將產品的Cpk值定在1.5以上。

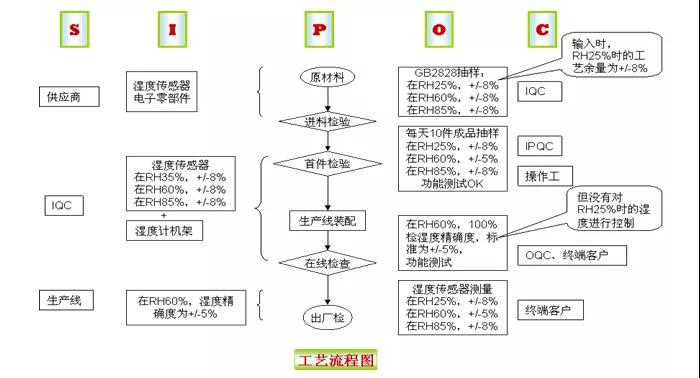

4.調查現有的SIPOC和流程圖(Processmap)如下:

已有生產線在原料檢驗中三次濕度試驗值的工藝余量均為+/-8%,在RH60%時已超過出廠標準+/-5%。

但在RH25%時,雖然入廠標準與出廠標準相同,但一點安全系數都沒有,從整個工藝過程中,IPQC只是對原料做抽樣檢驗,沒有其他控制手段,很明顯這個參數沒有很好的控制,這是導致產品漏到客戶處的原因之一。

A

1.產品工作方式如下:

濕敏元件在不同濕度條件下,其電阻值會發生變化,針對該特性,可將電阻值轉換成濕度數值。

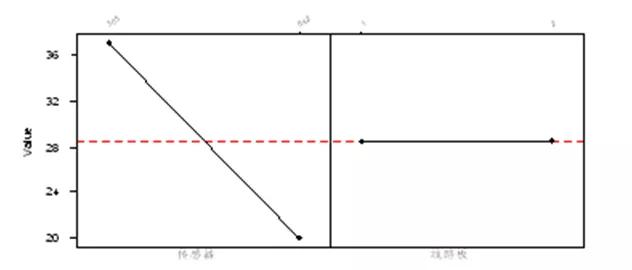

理論上來說,濕度計的精度首先與濕度傳感器有關系,但線路板的附加電阻很大也有可能引起總阻偏差,為判斷線路板是否為主因,用DOE進行了要因分析,選擇了生產線上的濕度有線路板和濕度傳感器,用以下表格作全因素測試,重復2次,結果如下:

如圖所示,濕度傳感器是影響濕度計變率的主要因素。可以忽略線路板的影響。

2.確認理由:

水分傳感器的變化量過大,工序能力指數僅為0.55。

IQC控制中,RH25%時濕度的工藝余量為+/-8%過大,同時由于缺少對生產線的有效控制,導致漏檢。

流水線審核時發現生產工藝控制存在問題,硅膠點膠孔過大,膠量不易控制,易造成水份測量孔堵塞。

I

對此,提出了相應的改進措施:

1.修訂IQC檢查處的檢驗規范,收嚴標準,減少變數,增加Cpk值,以及控制濕度傳感器的濕度值。

也就是說,Y=F(x),從控制Y到控制自變量X,改進的SIPOC如下:

2.對于濕度傳感器,要求供貨商提供一種上下偏差,以便生產線可根據來料情況,改善線路板所用集成電路及所分配的阻值,使產品的變化量減半,而原材料的價格并未增加。

3.加強工藝控制,用出膠小的槍換硅膠槍,同時在后續工序的操作指導書上增加檢查工位,確保不會在加工過程中出現變異。

C

1.確認改善措施的效力:

測阻值測量系統評定,計算所的GageR值為5%,測量系統可接受。

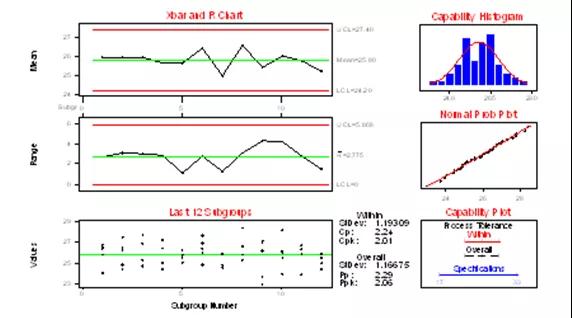

根據工序能力指數計算流水線抽樣結果:從下圖可以看出,改進后的工序能力指數達到2左右,與前比工序相比有較大的提高。

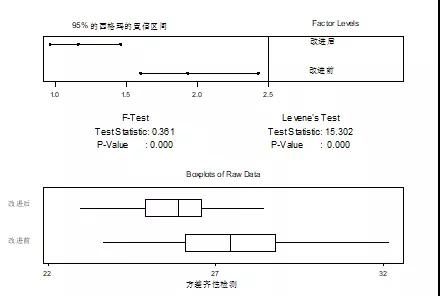

采用Minitab方法對改進前后的數據進行方差性檢驗,比較改良前、后兩種濕度計的變化幅度。

原始假定H0:改進前后的方差相等。

替代性假設Ha:改進前后的方差并不相同。

如圖7所示,F-Test的P-value=0.000<0.05,

對于95%的置信度,H0不成立,而H0被認為改進前后方差不相等。改進后的方差明顯小于改進前。

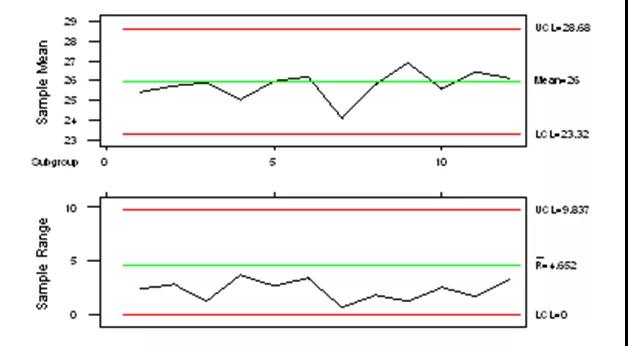

控制圖:由于生產線上對RH為25%時的濕度進行抽樣抽樣,根據抽樣數據用控制圖對產品進行工序控制,從而建立監控機制,從下圖中可以看到產品RH為25%的濕度存在。

2.改善措施的標準化:

為鞏固改善成果,必須將改善措施的規范化。

1)修改工藝文件,將原材料檢驗中的濕度傳感器檢查直接用電阻值來檢測;

2)與供應商重新簽訂技術合同,縮小原來的收貨標準,同時要求將產品分成有上下偏差供應;

3)引進新集成電路;

4)修改操作指導書,規范生產線的點硅工藝,并增加質量檢查工位,并對原工位加檢;

5)控制生產線的控制圖;

3.改善的收益:

一年就能生產20萬個,在原來的生產水平下就會產生壞品:

0.55x3=1.65在正常分布表格中查。

bug:0.049471x200000=9894(只)

如果是每張$8,總共節省9894x8=$79153。

對于這個OEM供應商來說,如果不進行改進,就有可能失去本公司的采購訂單,而這對于OEM供應商來說,這是OEM供應商的最大收益,同時,由于加強來料量控制,生產線出現問題,降低返工成本。

透過這一項目,我們每年可為我公司節省79153美元,因原產品為買斷形式,退回是我公司的損失,同時因降低退貨率而大大提升公司形象。

上一篇:基于六西格瑪提高酒店入住率