一.項目背景

制動信號作為車輛控制的關鍵信號,要求其采集和輸出具有較高的穩定性和可靠性。目前,主機廠的制動信號大多采用集成在制動踏板上的機械接觸式制動燈開關。2012年,針對機械開關接觸異響、持久燒蝕等問題,SAIC自主研發了集成在制動總泵上的剎車燈開關——BLS傳感器。

由于BLS傳感器在整車上測試,發現BLS的輸出電壓與輸入電壓相比下降太多。上述問題容易導致車輛在電池嚴重沒電的情況下無法可靠提供制動信號,使相關控制器無法獲知車輛制動踏板的狀態,制動燈無法點亮。

第二,鑒定階段

為了更準確地定義客戶需求,本文首先識別內外部客戶,通過客戶訪談和問卷調查收集內外部客戶聲音,同時對競品車型的相關數據進行分析和對標,得出BLS的改進方向和目標。

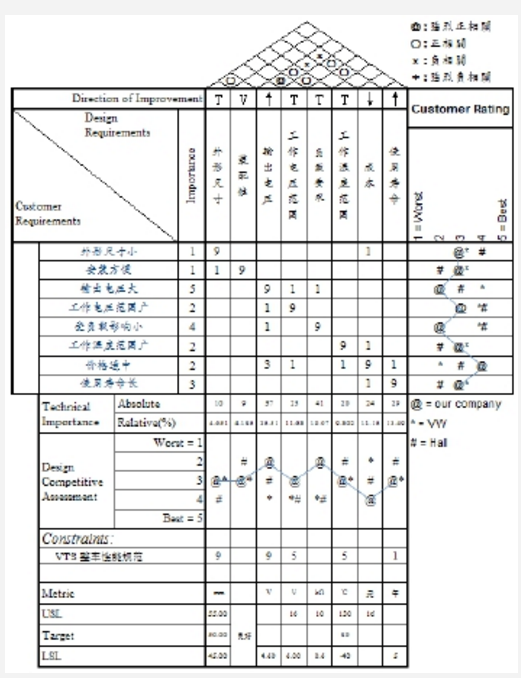

質量功能展開工具(QFD)用于將客戶的聲音轉化為工程師能夠理解和操作的工程指標,識別工程指標與客戶需求的關系,計算工程指標的權重,找出關鍵指標(CTQ)的特征,確定設計改進的關鍵點。通過QFD分析,確定本項目的關鍵指標特點是輸出電壓值大、工作電壓范圍寬、受負載影響小,如圖1所示。在獲取關鍵指標的同時,還要關注相關的設計沖突,確認工程指標之間是否存在設計沖突。

圖1

在識別階段,還需要建立產品性能設計記分卡,對現有的產品能力水平進行分析,得到產品性能的Z值,即適馬水平。

三.設計階段

在設計階段,需要建立QFDII,將設計要求進一步轉化為零件特性要求。作為設計階段的VOC-產品功能擴展,為QFDII提供相關輸入。通過對QFDII的分析,得出了影響BLS輸出電壓性能的重要器件特性,如信號放大元件的類型、下拉負載的阻值、濾波電阻的阻值等。下拉負載電阻是內部客戶的特性。

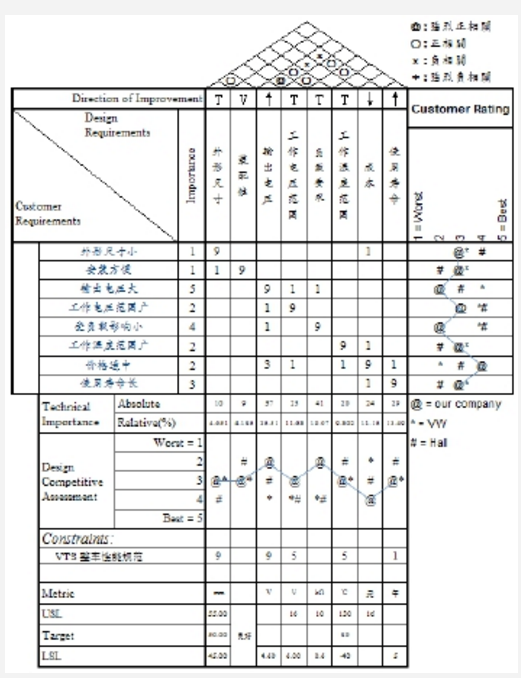

在此基礎上,項目組通過頭腦風暴和各種質量工具,對關鍵零部件特性的設計理念進行發散性思考,初步篩選出6個概念方案。為了比較各種概念方案的優缺點,采用普氏矩陣進行篩選,最終得到三種改進方案,如表1所示。

表1

第四,優化階段

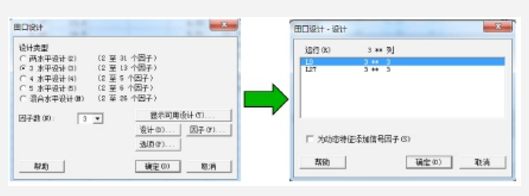

在優化階段,需要細化概念設計方案,即零件特性的參數選擇。優化階段的核心是實驗設計(DOE),用數學方法尋找最優解,用統計方法進行預測。優秀的試驗設計能夠快速有效地獲得關鍵參數,同時在設計過程中考慮變量之間的關系。

實驗設計的主要步驟如下:

1.對實驗問題的認知和描述;

2.質量特性Y的選擇;

3.影響因子X的選擇和水平設置;

4.實驗設計方法的選擇;

5.實驗實施和數據收集;

6.數據分類和統計分析;

7.結論和建議。

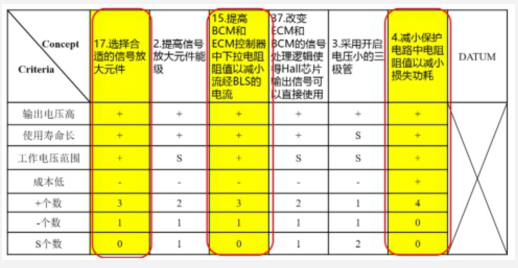

鑒于BLS的影響因素中存在屬性變量和連續變量,本文采用田口方法設計實驗,利用Minitab建立實驗矩陣,確定實驗次數為9次,如圖2所示。

圖2

在田口分析中,首先最大化信噪比(S/N),然后調整平均水平。

五、驗證階段

基于上述田口預測,本文開發了兩個優化方案進行驗證,如表2所示。

表2

通過臺架試驗表明,預測結果與實際結果一致,兩種方案都明顯提高了原有的性能水平。考慮到實際情況,現有項目下無法改變控制器內部硬件,決定采用方案B;對于新開發的項目,考慮到成本因素,需要指定采集BLS硬線信號的控制器下拉電阻的阻值,在滿足相應的等效下拉電阻時,采用方案A。

六西格瑪設計(DFSS)的應用致力于前期產品開發的質量設計,而不是后期產品應用的質量提升。天行健咨詢通過這個項目的實施,深刻認識到產品質量是設計出來的,明白設計需求來自客戶。在產品開發中,要重視客戶的聲音,集中資源優化客戶關心的問題。同時,借助DFSS設計,企業可以在縮短產品開發周期的基礎上獲得更可靠、更健壯的產品。

下一篇:如何編寫6Sigma設計項目書